Mühle des Lebens

Mit elf Jahren entdeckte Martin Wernicke im sächsischen Kyhna eine uralte Mühle – und war von ihr begeistert. Vier Jahre später bekommt er sie vom Besitzer geschenkt. Und restaurierte sie 30 Jahre lang.

„Ich habe 1000 D-Mark auf meinem Konto und möchte damit gern Ihre Mühle kaufen.“ Mit dem Satz fing alles an, erinnert sich Martin Wernicke und muss grinsen. 15 Jahre alt war er damals. Mit elf Jahren war er mit einem Kumpel mit dem Rad durch die Gegend rund um Kyhna in Sachsen gefahren. „Da sah ich die Mühle – und sie hat mich umgehauen“, sagt Martin. Martin kam wieder. Der Besitzer, Bauer Dorn, zeigte ihm die Mühle, erklärte, wie sie funktioniert. „Es war einfach faszinierend“, erzählt Martin. „Man zieht an einem Strick, und los geht das Schauspiel.“ Die Mühle lag damals schon weitgehend brach, das meiste funktionierte nicht mehr. Das tat Martins Begeisterung keinen Abbruch. Er kam häufiger vorbei, interessierte sich – und nahm dann seinen ganzen Mut zusammen. Bauer Dorn aber wollte kein Geld, nur ein Versprechen. „Du kannst die Mühle haben, aber du musst deine D-Mark in die Restauration stecken.“

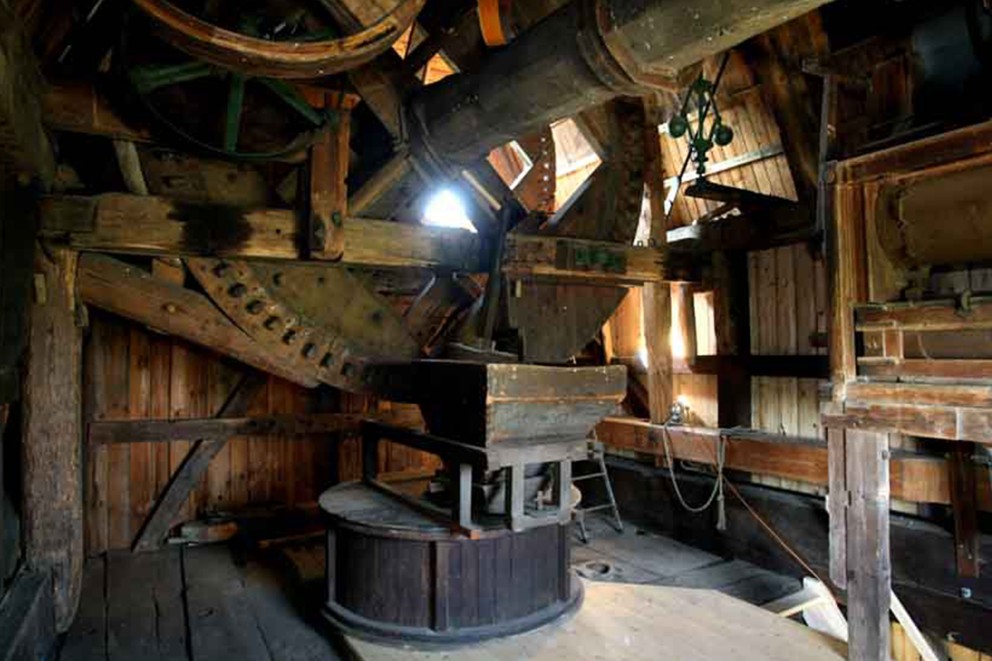

Drei Jahrzehnte später steht Martin auf seinem Hof. Vor ihm die Mühle, die ihn immer noch begeistert mit ihrer simplen, effektiven Technik. Langsam drehen sich die Flügel im Wind, das Holz der Flügel knarzt, letzte Sonnenstrahlen brechen sich in den Flügeln von Martins Großprojekt. 30 Jahre hat er an der Mühle von Kyhna gebaut, hat dafür Zimmermann gelernt bis zum Meisterbrief. Heute restauriert und wartet er auch Mühlen in ganz Deutschland. Und wohnt mit seiner Familie neben seinem eigenen Meisterwerk.

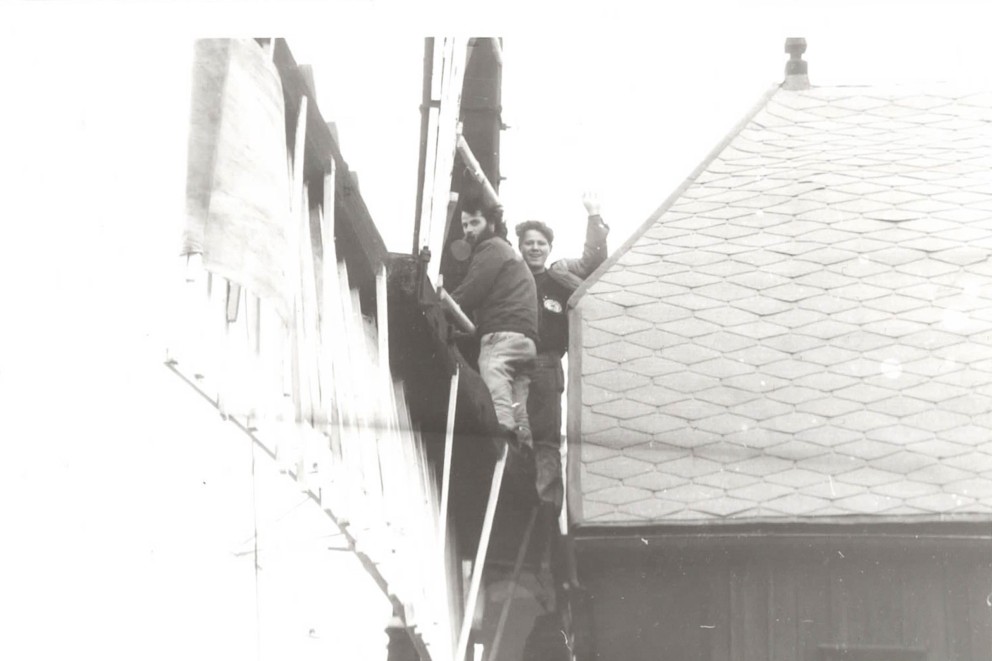

Am Anfang unterstützte vor allem der Vater Martin bei den Arbeiten an der Mühle. „Aber am Wochenende machten alle mit, der ganze Ort“, erzählt Martin. „Mit dem Dach haben wir begonnen, danach machten wir uns an die Flügel.“ 1990 war das, noch zwei Jahre ging er da zur Schule. Sie stellten ein Gerüst auf, lösten die Schindeln und die Dachpappen. Martin rannte danach um die Mühle rum, sammelte die Reste auf.

Die Windmühle gibt es schon seit 1825 auf dem Grundstück. „Ursprünglich stand sie auf einem einzelnen Bock“, erklärt Martin. Nachdem ein Sturm sie stark beschädigt hatte, versetzte Martin sie um ein paar Meter. Und baute sie gleich noch von einer Bockwindmühle zur Paltrockmühle um: „Bockwindmühlen haben bei starkem Wind Probleme mit der Statik. Paltrockmühlen vertragen das besser. Sie können sich selbstständig drehen und dem Wind ausweichen.“ Mühlenbauer machen solche Umbauten häufig, erklärt Martin. „Das war also kein Bruch mit der Tradition.“ Vieles hat er beim Austausch mit anderen Mühlenbauern und -restauratoren gelernt. Mühlenfreunde sind rar, und sie halten zusammen. Teilen ihr Wissen und ihr Handwerkszeug. 2019 gab es – nach Daten des Bundesministeriums für Ernährung und Landwirtschaft – deutschlandweit nur noch 190 aktive Mühlen.

Für den Umbau mussten zehn Kubikmeter Holz her. Dachpappe, Schindeln, 70 Rollen und zweimal 21 Meter Schienen, damit die Mühle darauf „laufen“ kann. Dazu kam ein ewiges Hin und Her mit den Baubehörden und dem Denkmalschutz. „Zum Glück hatte ich Unterstützung von vielen Seiten. Nicht nur aus der Ortschaft. Meine Frau und meine Familie standen mir tatkräftig zur Seite“, betont Martin. „Und die ganze Mühlen-Community.“

Zunächst hat Martin einen Unterbau gefertigt. Mit stabilem Fichtenholz stützte er so die Innenwände wie bei einem Fachwerkhaus, ohne dass er in das originale Bauwerk eingreifen musste. Die Träger aus Holz verstärkte Martin mit Stahlträgern, damit er die Mühle später einfach mit einem Kran vom Bock an den neuen Standort hieven konnte.

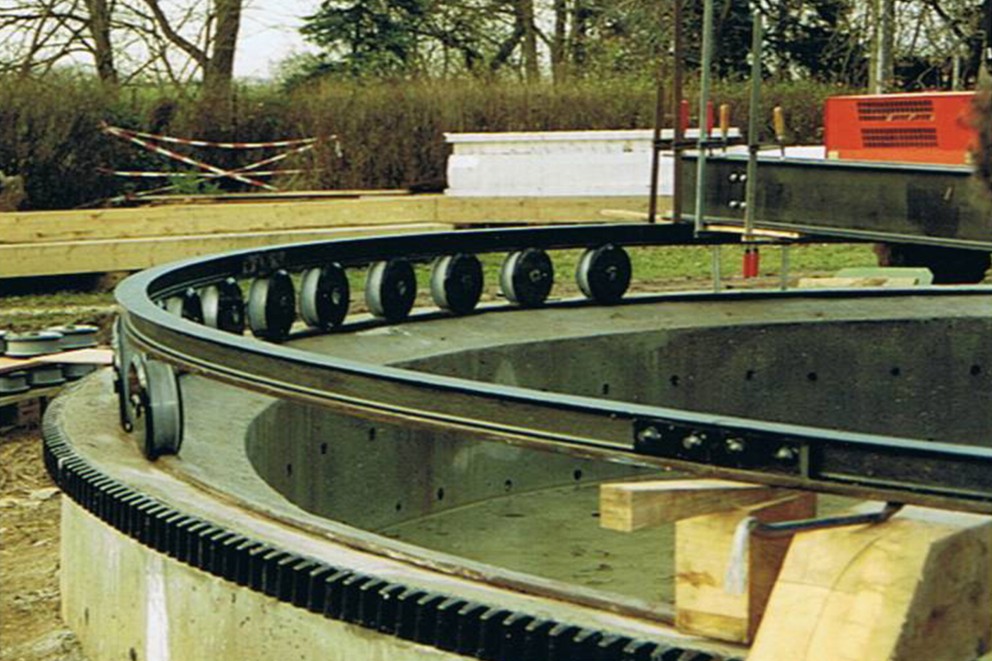

„Der neue Standort für die Mühle musste gut vorbereitet werden“, sagt Martin. Erst zogen sie deshalb den runden Grundriss mit Pfahl und Drahtseil, 7,40 Meter Durchmesser. Dann konnte es losgehen. Sie hoben mit einem kleinen Bagger die Vertiefung für das Fundament 1,20 Meter tief aus.

Dann kamen Zement und Bewehrungskorb, eine Stahlkonstruktion, die das Fundament stützt (Stahlbeton). Denn später sollten darauf die Schienen und Rollen befestigt werden, die die insgesamt gut 30 Tonnen schwere Mühle bewegen und sicher tragen sollen. „Der Maurer baute den Korb und hat sich irgendwo verrechnet“, erinnert sich Martin „Wir hatten keine Ahnung von Mauern und wollten das eigentlich gerne abgeben. Aber wir hatten Pech.“ Das passte vorne und hinten nicht. Das hieß für Martin: selber machen. Erde wieder raus, neue Schalung, Beton, Bewehrungsstäbe, Erde wieder rein. Die Erde drückt pro Kubikmeter mit einer Tonne gegen den Beton. Fertig war die Stahlbetonkonstruktion.

Auf die Konstruktion wurden die ersten der beiden 21 Meter langen Schienen mit Zahnkranz geschweißt. Dann legte Martin die Rollen und befestigte die zweite Schiene. Sie müssen das Gewicht der Mühle halten. „18 Kilogramm pro Rolle, da musste alles sitzen“, sagt er. Martin hatte Glück, denn die gusseisernen Rollen und Schienen bekam er von einer Mühle, die ausgedient hatte. Das war 2005, drei Jahre nach Beginn der zweiten großen Umbauaktion. „Da ahnte ich nicht, dass es noch 15 Jahre dauern würde, bis sich die Flügel und die ganze Mühle sicher drehen konnten“, sagt Martin.

Zunächst setzte Martin mithilfe eines Krans die Mühle an ihre neue Position, dann verkleidete er mit vielen Balken das durch den Unterbau entstandene neue Stockwerk. Baute das Innere der Mühle aus, versah die Balken mit Holzschutzlasur, brachte noch mehr Schindeln an den Außenwänden an und eine Blechverkleidung für die Wetterseite der Mühle.

„So entstand langsam, aber sicher der Rock“, sagt Martin. Denn auch der, der Palt, macht eine Paltrockmühle aus. Er endet dort, wo die Bockwindmühle einst ihren Bock hatte. Durch den Umbau hat das Gebäude an dieser Stelle so viel Platz, dass ein zusätzliches Stockwerk entsteht. „Es musste schnell fertig werden, denn wenn die Mühle nach unten nicht ordentlich geschlossen ist, reagiert sie wie eine Plastiktüte im Sturm. Der Wind reißt sie weg.“ Als er mit der Verkleidung fertig war, ging Martin jedes Stockwerk noch mal durch: Einige Deckbalken und Fußböden waren marode, weitere zehn Kubikmeter Holz musste er verbauen. Dann erst ging es an die Flügel.

„Acht Wochen habe ich für einen Flügel gebraucht, ich musste ja nebenbei auch noch meine eigentliche Arbeit machen“, erinnert sich Martin. Die Flügel werden grün gebaut, also mit frischem statt getrocknetem Holz, damit sie sich später noch gut bewegen können. Zuerst hat er sich Lärchen in einem Nutzwald ausgesucht. Lärche, weil es ein ziemlich wetterfestes und gleichzeitig biegsames Holz ist. Martin beauftragte, die Lerchen zu fällen, und ließ sie in Balken sägen. Auf die Balken zeichnete er die Konturen, schnitt sie mit der Handkreissäge zu. Dann bearbeitete er das Holz, den Routensaum, mit der Axt und dem Stemmeisen, bis es windschnittig war. Als Nächstes kam der Feinschliff. Aus dem Verschnitt des Holzes fräste er für die Flügel das dünne Gegenstück, den sogenannten Hintersaum, und die Querverbindungen, die sogenannten Saumlatten. „Überall, wo es eine Holzverbindung gibt, wurde nicht geleimt“, sagt Martin. Denn die Zapfverbindungen haben den Vorteil, dass sich die Konstruktion bewegen kann, ohne zu brechen. Und das muss sie, denn das Holz arbeitet ja auch weiter, nachdem der Baum gefällt wurde.

Die erste Version der Flügel hat Martin 2008 angebracht, dann ruhte das Projekt. Andere waren wichtiger.

2019 und 2020 hatten Martin und seine Familie dann wieder die Zeit, gemeinsam an ihrer Mühle zu arbeiten. Was der Mühle die ganze Zeit noch fehlte, um vollständig zu funktionieren, waren Metallbleche für die Flügel. Ohne sie drehen sich die Flügel nicht verlässlich. Da es besser ist, die Bleche direkt auf ungetrocknete Balken zu setzen, nahm Martin die alten Flügel wieder ab. Verkaufte sie. Und baute neue mit Blechen.

Außerdem musste Martin den Windrosenbock erneuern, das ist der Teil, der die Mühle im Wind ausrichtet: „Traditionell ist der Bock, der Aufsatz der Windrose, auch aus Holz“, sagt Martin. „Er ragt am Dach mit raus. Auch hier haben wir wieder bei Haltbarkeit und statischer Sicherheit die Priorität gesetzt.“ Diese Arbeit gab er deshalb in Auftrag. Am Liefertag der Windrose blieb der Lkw im Stau stecken. Stundenlang wartete Martin mit den Helfern. Aber sie vergeudeten keine Zeit, arbeiteten am Dach weiter.

„Ich hatte Glück, denn mir und der Mühle kam die freiwillige Feuerwehr zu Hilfe“, erzählt Martin. In Windeseile entfernten sie gemeinsam das alte Dach mit Äxten, brachten die neue Schalung an und verkleideten es mit Preolitschindeln und teilweise mit Blech. Sie kamen gut voran. Doch der Himmel zog sich an diesem Tag mehr und mehr zu, erste Regentropfen fielen vom Himmel, und der Lkw war nicht in Sicht. „Der hatte alles geladen, was noch fehlte. Die ganze Mechanik für die Windrose“, erinnert sich Martin und fasst sich an den Kopf. Gerade als die Familie und die freiwilligen Helfer die Hoffnung aufgaben, kam der Lkw die Straße hinuntergefahren. Alles wurde an und in die Mühle gehoben und das letzte Loch rund um die Windrose am Dach wieder verschlossen.

Die Mühle war endlich vollständig. Wie ein Wunder verzog sich der Regen. Alle standen da, völlig durchnässt, und schauten in den blauen Himmel. Alle warteten auf den Moment, in dem sich die neuen Flügel das erste Mal drehen. Aber Martin und seine Helfer mussten noch einmal geduldig sein: Vier Wochen dauerte es, bis der Wind endlich stark genug wehte. Martin zog den Strick, und los ging das Schauspiel. Und mit dem nächsten Umbau steht auch schon der nächste Plan: Martin und seine Frau wollen dann die Windkraft in Energie umwandeln und ihren Hof so mit Strom versorgen.

Credit: Text: Lilith Grull | Fotos und Videos: Martin Wernicke